装配作为制造的最终环节,对产品质量和成本等具有直接影响。随着现代工业技术的不断进步,轿车、飞机等装配,始终在积极引进各行业的最新成果,创造了大量新模式、新技术、新装备,自动化、智能化、数字化、精益化等处于较高的水平,引领着装配技术发展。相比而言,航空发动机装配尚存在着一定差距,但国外发达国家对其装配技术已经日益重视,从公开信息看,在整机装配、关键部件螺栓拧紧、装配检测上已应用了较多先进装配工艺与装备。

整机装配

1 脉动装配线

对于先进小涵道比发动机整机装配,主要采用多自由度装配平台,如英国Rolls-Royce 公司进行EJ200整机装配时,发动机固定在弧形夹持装置上,通过旋转盘与单柱提升机相连接,实现整机在装配中垂直升降和旋转的动作;德国MTU发动机公司使用的设备,增加了发动机绕其轴心滚转运动方向的自由度,具备升降、旋转、翻转等多自由度运动功能,与当前通用的装配车相比,可有效降低操作高度,提高人机操作效能。

Rolls-Royce公司总装设备

德国MTU发动机公司总装设备

斯贝发动机总装现场图

关键部件螺栓拧紧

涡扇发动机零部件间连接工艺主要为螺纹连接,发动机转子部件工作状态为高速、高温、高压、高负荷,且始终处于振动之中。如果关键连接螺栓(或螺母、螺钉)出现松动、断裂等问题,或是螺栓连接所产生的夹紧力分布不均匀,都会直接影响到整机的性能和可靠性。

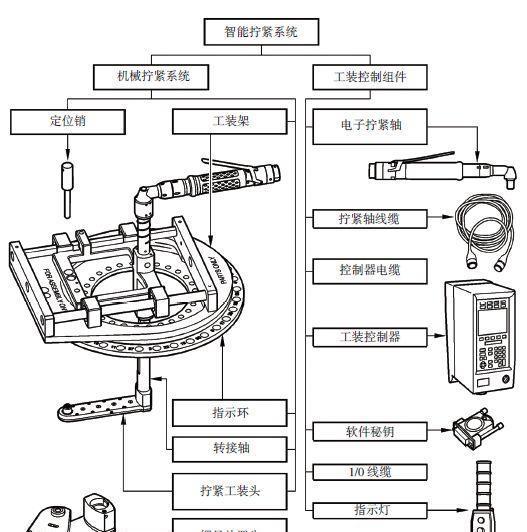

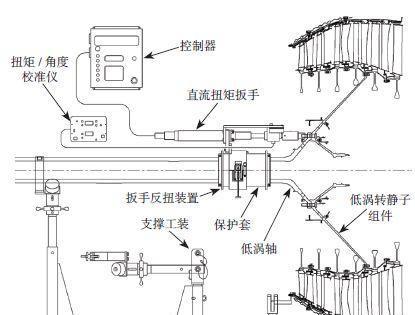

V2500发动机使用的智能拧紧设备

GE90发动机使用的智能拧紧设备

为了改善关键转子部件连接的均匀性、稳定性和可靠性,国外很多发动机厂商已从以往的手动工具向智能拧紧设备转变。利用设备中计算机控制的直流电动拧紧扳手,实现对连接件的定力矩、定转角精确控制及监控,避免漏拧等质量事故发生,并实现装配后的可追溯性,从而使得装配过程的控制和质量保证变得简单易行。

装配检测

随着计算机、精密仪器、数字化测试系统等技术的日益发展,在应用三坐标测量机、转子叶尖高速磨床等设备基础上,为了提高装配质量和效率,近年来涡扇发动机装配也在积极定制或引入先进装配检测设备,用于装配数据采集和指导精准装配。

1 转子堆叠优化设备

GE90发动机使用的智能拧紧设备

涡扇发动机转子通常由多级盘轴组成,跨度大、同心度要求高。对于高压压气机转子组装,传统工艺采用的是各级盘轴任意相位连接,同心度超差则分解重装,在组装前没有明确各级盘轴的周向相对位置,装配的效率和质量都受到严重制约,带来整机振动超限隐患。针对此状况,CFM56 等涡扇发动机引入了Precitech 公司开发的转子堆叠优化设备SPS-1000L,可实现装配位置的预测和同心度优化,首次装配成功率提高到98%,且组装后同心度最优,从而提高了转子装配的效率和质量。

2 电子塞尺

电子塞尺

叶尖间隙是航空发动机装配中重点关注的结构参数。以往只能采用薄片式机械塞尺或阶梯塞规测量,而Capacitec 公司开发了GapmanGEN3便携式电子塞尺,主要由双电容传感器合成的位置补偿测量单元与软件驱动的微控制器集成。此工具可消除不同操作者带来的测量误差,效率提高4 倍以上。

电子塞尺在发动机组装中的应用

结论

目前,对于CFM56、V2500 等广泛应用的涡扇发动机,自动化技术已扩展至零部件生产、维修等领域。如新加坡航空发动机私人有限公司(SAESL)利用ABB 公司的技术,建立了全球第一家压气机单元自动化维修中心。

随着数字化制造技术、人工智能技术、机器人技术的不断发展,装配作为涡扇发动机数字化制造的重要一环,会不断引入各种高效先进的数字化设备,如双相机移动式三坐标测量系统、机器视觉系统等,在计算机的控制下对装配中关键参数进行自动、快速、精密测量,并对测量数据进行处理。可以预见,涡扇发动机智能化、数字化、精益化装配将很快迎来发展的新阶段。

图片来自于网络,如有侵权请联系删除

4000520066 欢迎批评指正

All Rights Reserved 新浪公司 版权所有