近日,航天科工激光院与融速科技联合宣布,成功研发出“蓝光多激光同轴送丝增材技术(VEAM—Blue Laser)”,并开发出高功率蓝光阵列激光器,突破了国内激光送丝增材技术在高反射金属打印领域的技术瓶颈,实现了铜部件增材制造的突破性进展。这一成果由航天科工激光院“精密光机激光加工湖北省国防科技创新中心”与其战略合作企业融速科技共同完成,标志着我国在高反射金属增材制造领域迈入国际领先行列。

研究背景

航天科工激光院(全称:武汉光谷航天三江激光产业技术研究院有限公司),隶属于航天科工九院,是国家级高新技术企业和国家专精特新“小巨人”企业,湖北省军民融合激光产业联盟首届理事长单位。2024年12月,航天科工激光院获批成立“精密光机激光加工湖北省国防科技创新中心”,由首席科学家武春风研究员领衔,组建了以四名国家级创新人才为核心的高水平研发团队,致力于智能激光装备和精密加工技术的开发,以及先进光源在军民融合领域的应用。

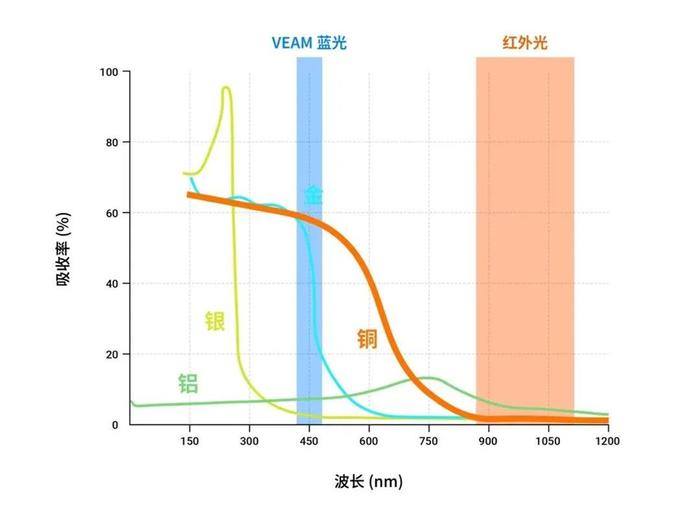

金属铜及其合金因其优异的导热性、导电性和延展性,被广泛应用于电气、机械制造、航空航天等领域,是全球消耗量第三大的工业金属。然而,铜的高反射率特性使其在传统激光3D打印中面临巨大挑战。铜对波长在900-1100nm的红外激光吸收率极低,仅为5%左右,导致95%的激光能量被反射,能量利用率低下,打印过程中易出现未熔合、气孔和裂纹等缺陷,严重限制了铜部件增材制造的发展。尽管激光送丝增材技术具备高沉积速率和大规模打印能力,但在高反射金属打印领域,尤其是大尺寸铜部件制造上,国内技术仍处于空白状态,亟需突破性解决方案。

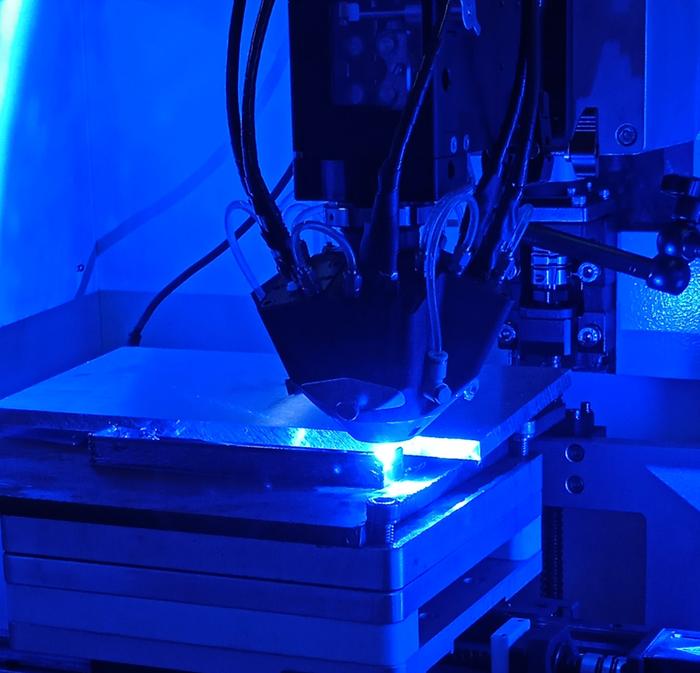

航天科工激光院与融速科技联合开发的“蓝光多激光同轴送丝增材技术(VEAM—Blue Laser)成功解决了上述难题。基于融速科技自主研发的VEAM多激光同轴送丝增材技术,结合航天科工激光院在光电系统工程领域的深厚积累,创新性地引入了蓝光激光器,并结合六激光同轴送丝技术,实现了铜等高反射金属的高效、高质量打印。

技术亮点

·蓝光激光吸收率高,突破高反射金属打印瓶颈

蓝光激光波长为400-500nm,铜对450nm波长的蓝光激光吸收率超过60%,是红外激光吸收率的10倍以上。这一特性显著提升了能量利用效率,改善了打印质量。同时,蓝光激光还适用于铝(Al)、金(Au)、银(Ag)等其他高反射金属的打印。

·加工精度高,零件性能优异

蓝光激光光斑小、能量密度高,适合打印微细结构或复杂零件。同时,蓝光能量集中于加工区域,热影响区更小,减少了材料受热范围,有助于减少微裂纹和孔隙,提高打印零件的机械性能。

·蓝光阵列激光器与VEAM技术深度融合

此次合作创新性地采用了六个单独可控的高功率蓝光阵列激光器,结合六激光同轴送丝技术,充分发挥了蓝光激光器的高吸收率、高加工精度和高能量转化率优势,以及VEAM技术的高成形精度、能量分布均匀稳定、高材料利用率和高沉积速率特点。这一融合使蓝光激光器在铜部件增材制造领域的应用实现了重大飞跃。

应用前景

蓝光阵列激光器兼具蓝光激光器与VEAM技术的优势,不仅保证了铜部件的整体性能和可靠性,还进一步提高了零件的力学性能,如强度、硬度和韧性等。该技术可广泛应用于火箭发动机零部件、高效热交换器、微型冷板等高性能铜部件的制造,满足航空航天、电动汽车和高端计算等行业对高性能、轻量化、复杂结构铜部件的需求。

首席科学家武春风表示:“作为央民企科技领域合作创新的代表,航天三江激光已围绕国家重大战略需求实现了以激光光源为核心的全产业链布局,结合融速科技多激光同轴送丝增材技术,成功解决了高功率蓝光激光器阵列化集成的技术难题,填补了国内蓝光阵列激光工程化应用的空白,为高端装备自主创新注入了新动能”。联合创新团队研发人员认为:蓝光激光的成功研发,不仅突破了铜部件增材制造的技术瓶颈,还为其他高反射金属的打印提供了全新解决方案。航天科工激光院与融速科技将面向产业化应用,进一步探索激光在更多难加工材料制造中的潜力,实现激光加工在“提质降本增效”方面的高质量发展,助力我国高端制造业升级。

财经自媒体联盟

4000520066 欢迎批评指正

All Rights Reserved 新浪公司 版权所有

第一财经日报

第一财经日报  每日经济新闻

每日经济新闻  贝壳财经视频

贝壳财经视频  尺度商业

尺度商业  财联社APP

财联社APP  量子位

量子位  财经网

财经网  华商韬略

华商韬略