关于3D打印在发动机领域的应用前景,当2015年第一个传感器出现在GE90-94B喷气发动机上时,它成为首个获得FAA认证的增材制造的飞机发动机部件。随后几年里,GE于2019年实现了GE9X上304个3D打印零部件的超越!

由此可见,3D打印正在引领发动机性能的不断超越。而颇具深意的是,不仅仅是PBF基于粉末床的选区激光熔化技术在推动下一代发动机的发展,DED定向能量沉积技术也不容忽视。

本期,通过GE最新获批的专利,3D科学谷与谷友共同来领略DED定向能量沉积技术在发动机领域的创造力。

燃气涡轮发动机的核心通常以连续流动的顺序包括压缩机部分、燃烧部分、涡轮部分和排气部分。在操作中,从风扇向压缩机部分的入口提供空气,在一台或多台轴向压缩机逐渐压缩空气,直至到达燃烧部分。燃料与压缩空气混合并在燃烧区燃烧,以提供燃烧气体。燃烧气体从燃烧段被引导至涡轮段。通过涡轮部分的燃烧气体流驱动涡轮部分,然后被引导通过排气部分。

通常,涡轮机部分包括高压涡轮机和低压涡轮机。涡轮机中心框架部分地支撑高压和低压涡轮机,并且在机械和结构上联接高压和低压涡轮机。通常,涡轮机中心框架由数百个分开的零件形成,这些零件必须通过螺栓连接、焊接或以其他方式结合在一起以形成涡轮机中心框架结构。结果,涡轮机中心框架在制造,组装和库存方面具有相对较高的成本和交货时间。此外,使用诸如螺栓连接或焊接之类的传统制造方法来连接涡轮机中心框架的部件会使得重量增加,这会影响燃气涡轮发动机的整体效率。并且,为了防止泄漏,还需要应用于燃烧气体路径的密封件。

因此,将需要改进涡轮机中心框架结构,例如一体式涡轮机中心框架,而通过3D打印-增材制造形成的整体涡轮机中心框架是颇具潜力和前景的。

开启结构一体化潜力

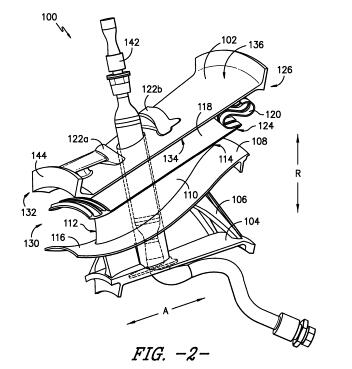

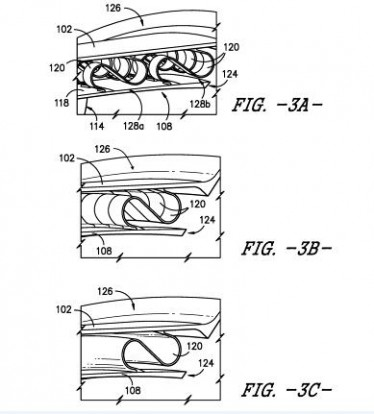

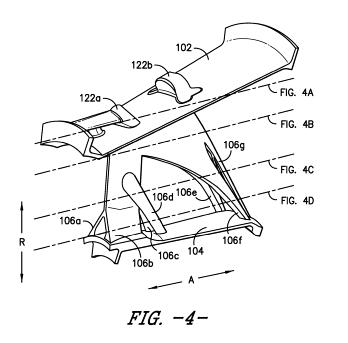

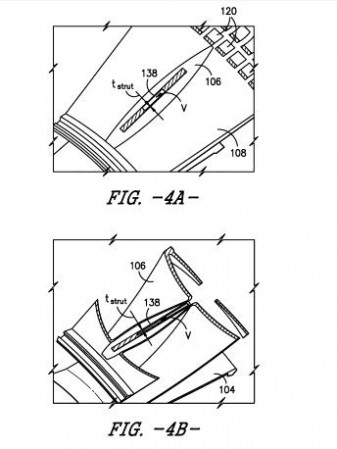

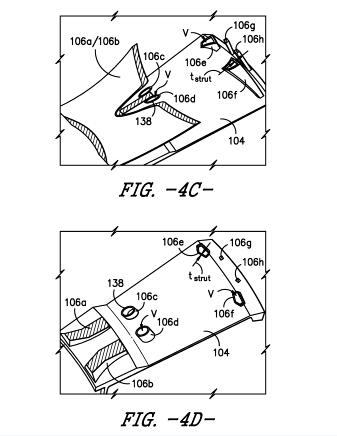

根据GE的专利US10781721B2,GE开发了通过3D打印-增材制造的涡轮机中心框架。增材制造的涡轮机中心框架包括环形外壳、环形轮毂和在外壳与轮毂之间延伸的环形整流罩。整流罩包括内壁和外壁,并且多个韧带从整流罩的外壁延伸到外壳,以将整流罩连接到外壳。增材制造的涡轮机中心框架还包括从轮毂延伸到外壳的多个支柱和在外壳的外表面上限定的一对凸台。

GE包括隔音衬套的燃气涡轮发动机的示意性截面图。来源:US10781721B2

通过DED定向能量沉积金属3D打印技术,涡轮机中心框架可以由单一材料形成,例如镍钴合金或其他合适的材料。一体的涡轮机中心框架包括比典型的涡轮机中心框架更少的零件,这可以减轻使用了涡轮机中心框架的燃气涡轮发动机的重量,并减少制造和库存成本。

GE整体涡轮机中心框架的一部分的透视图。来源:US10781721B2

通过增材制造,可以优化整体涡轮机中心框架的各个部分,从而可以进一步减少材料,减轻了涡轮机中心框架的重量。

GE整体涡轮机中心框架的一部分的透视图。来源:US10781721B2一体式涡轮机中心框架的剖视图。来源:US10781721B2

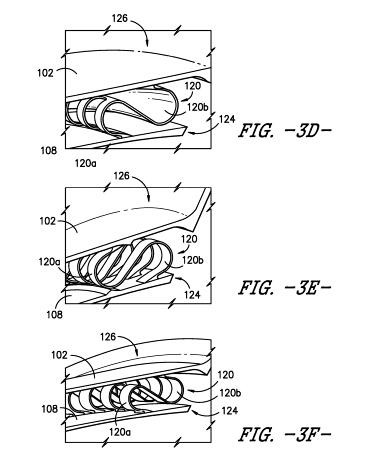

GE整体涡轮机中心框架的非流动路径表面的一部分的透视图。来源:US10781721B2

GE一体式涡轮机中心框架的透视图。来源:US10781721B2

此外,将涡轮机中心框架的各个部件集成在一起有助于减少涡轮机中心框架的泄漏。降低的发动机重量和减少的泄漏可以帮助改善发动机的比燃料。

3D科学谷Review

关于DED定向能量沉积技术,3D科学谷曾在《深度剖析NASA采用多合金增材制造和复合材料实现轻质可重复使用的推力室组件》-Part1,Part2,Part3,Part4中深度剖析了NASA通过DED定向能量沉积3D打印技术用来制造推力室喷管的尝试。

DED定向能量沉积3D打印技术用来制造推力室喷管的优势在于沉积速率和可扩展性,然而这些属性都需要进行大量改进,才能证明其被大规模应用来制造喷管通道壁的前景。目前,尽管NASA目前所使用的DED定向能量沉积3D打印技术无法L-PBF基于粉末床的选区金属熔化3D打印技术的所实现的精度相竞争,但它已展示出构建燃烧室喷管应用所需的内冷通道的构建能力。

而如何突破加工尺寸的限制,但又可以一定程度上保证加工精度与质量,根据3D科学谷的市场观察,由Fraunhofer ILT弗劳恩霍夫激光研究所开发的增材制造技术采用模块化设计,可以经济高效的集成到企业现有的带机器手的生产线中。通过Fraunhofer ILT,加深了对粉末材料激光沉积和金属丝激光沉积工艺的科学理解,并对熔覆装置进行了必要的改进。

来源:Fraunhofer ILT

4000520066 欢迎批评指正

All Rights Reserved 新浪公司 版权所有