根据3D科学谷《智能化校准对粉末床激光3D打印零件质量有什么影响?》一文,粉末床激光熔化3D打印设备存在光斑尺寸漂移的可能,因此需要进行校准。但常见的激光校准流程较为繁琐,通常是需要每隔3到6个月通过外部引入校准技术人员,将3D打印机恢复到精确的工作状态。这一过程不仅所需时间长,较多依赖人工经验,且无法实现实时校准。根据3D科学谷的市场观察,随着粉末床激光金属3D打印技术的发展,激光校准方式也在不断优化,比较明确的是,软件将替代人工经验在这一领域中发挥着关键作用。

突破3D打印零件质量一致性的挑战,近日,瑞士的苏黎世联邦理工大学及其研发合作伙伴发开了用于激光加工的激光系统校准自优化方法和软件。

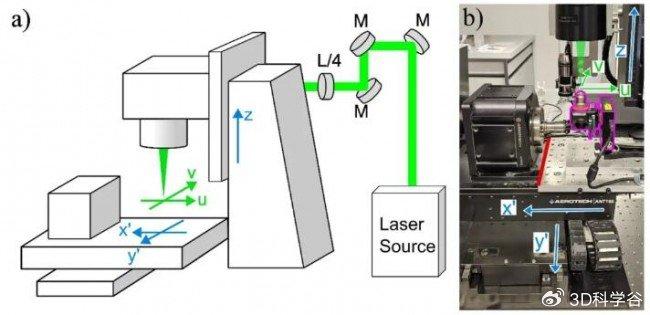

▲ 图:用于校准的激光系统。(a) 显示了设置的示意图,(b) 是工作空间的图像。绿色箭头显示激光束及其光轴 u 和 v。蓝色直箭头显示线性机械轴 x’、y’ 和 z。© ETH

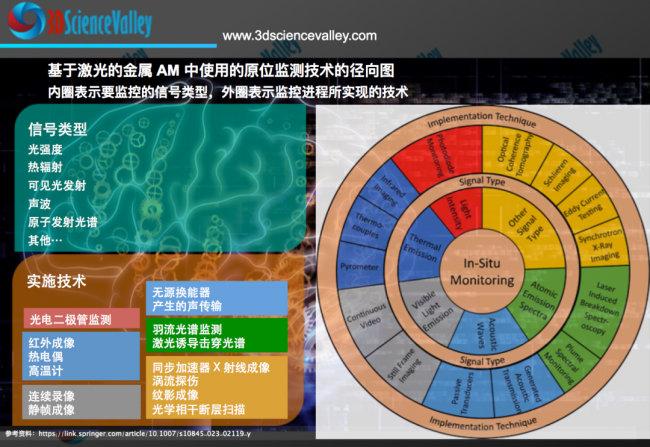

▲ 用于原位监测的技术© 3D科学谷白皮书

/ 复杂的校准

与其他加工方法相比,短脉冲和超短脉冲激光可以烧蚀绝大多数材料,使其成为许多利基应用中的首选工具。为了用于精密加工,此类激光系统需要达到 1 μm 范围内的加工精度。通常,在此类激光系统中使用检流扫描仪来扫描激光束穿过扫描场以标记或烧蚀各种材料。

基于L-PBF工艺的金属3D打印系统中,激光器是重要的光学器件。在这一工艺中,任何给定零件都可以有成千上万层,逐层进行金属粉末的熔化。由于激光对准有漂移的可能,尤其是在需要较长打印时间的情况下,零件被分为数千层逐层进行激光熔化,能够证明在第一层有效的校准,可能在打印到数千层时已经无效。这个问题在多激光器3D打印系统中更为复杂,各个激光器之间的校准也必须保持一致。

如果激光器没有以正确的功率对准正确的位置并以正确的速度移动,则可能会影响3D打印零件的质量。

为了实现高精度,必须校准整个激光系统。然而,这种校准非常耗时,并且必须定期监测并在必要时重复。

美国国家航空航天局(NASA)是最早于2017年10月发布增材制造工艺准则的组织之一,其中的一个准则是L-PBF的增材制造航天硬件标准(MFSC-STD-3716)和随附的L-PBF工艺控制和鉴定规范(MFSC-SPEC-3717)。

根据MFSC-SPEC-3717,“校准只有在连续维护时才有效,而出于现实原因,在每次构建前进行激光3D打印设备的校准是不可行的。较长时间的校准间隔是在生产效率和质量保证之间做出折衷的结果。”这一信息反映出,无法在每次构建前进行校准,使制造商不得不在生产效率和质量保证之间做出选择。

MFSC-SPEC-3717指定了几个指标,包括激光聚焦和对准指标,规定必须至少每90天进行一次校准,以使增材制造过程保持合格,并将该设备所生产的3D打印零件标记为合格。NASA的增材制造航天硬件标准并没有说明如何校准这些指标,但承认:“将有目的的标记激光打成平坦的实心板并根据指标评估标记(基于过去的性能)可能会提供足够的扫描头健康状况的证据。”

尽管这是进行激光校准的标准做法,但这种校准方法不仅耗时,而且还存在很大的不一致风险,由于几乎是人工手动的方式在完成这一过程,其中存在着许多固有的可变性。例如,为了校准激光聚焦,一般需要反复在铝板或热敏纸上测试一系列的路径。得到的结果有时需要发送到第三方进行光学坐标测量机(CMM)分析,生成校准文件,并发回给现场的服务工程师进行安装。如遇到需要多次进行迭代的情况,将显著增加校准时间,这一过程不仅依赖人工经验,而且会增加非生产时间,影响生产效率。

/ 自由化的校准

苏黎世联邦理工大学及其合作伙伴的研究团队开发了激光系统自优化校准、监控和重新校准的方法和程序。所开发的方法能够补偿激光机本身组装过程中以及实验或生产夹具组装和拆卸过程中出现的误差对定位精度的影响。此外,还可以补偿物镜的光学畸变以及沿光路的其他光学元件的叠加误差。

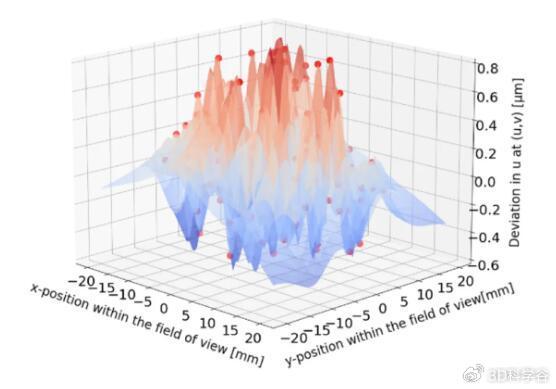

通过苏黎世联邦理工大学研究研发团队所提出的方法,整个扫描场可以达到微米范围内的定位精度,并且在加工过程中温度稳定。此外,所开发的软件和方法允许通过自动监控在必要时自动重新校准激光系统来保持这种精度。但必须考虑到,目前只能对光轴进行完全自动化的重新校准,校准后,激光系统在30mm x 20mm扫描场内的最大偏差误差为3.9 μm,光轴能够匹配机械轴1.11 μm的定位精度。

▲ 图:第 3 阶段的三次校准迭代后测量偏差© ETH

研究团队通过光束分析相机用于测量扫描场内校准所需的光束位置。同时,激光束的其他属性(例如峰值强度、光斑尺寸和椭圆率)被映射到扫描场内,然后用作跨扫描场的激光束的工具指纹。研究团队首次提出了激光系统工具指纹的映射,增强了对一般激光加工,特别是校准激光系统的洞察和理解。因此,可以微调加工策略以优化烧蚀效率和表面质量。

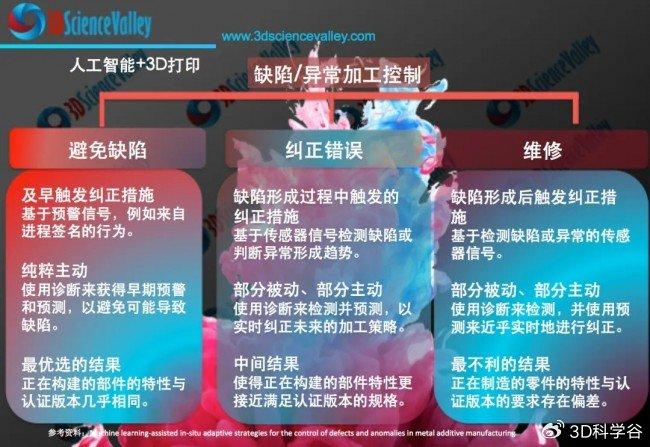

© 3D科学谷白皮书

自动化校准所带来的明显好处是,在产品质量出现问题之前,识别出金属增材制造系统中的问题,从而进行纠正。从本质上讲,使用增材制造工艺创建的零部件通常是昂贵的,而越晚发现质量问题,金属增材制造的成本就越高。通过工艺仿真、质量监控软件等智能化手段尽早识别并纠正影响打印质量的因素非常重要。

自动化校准所带来的附加的好处是在每次构建之前都可以对增材制造系统的关键参数进行校准,这一过程中创建了大量数据,这些数据可用于开发过程中控制软件。通过在每次建立光学系统状态,粉末床质量和其他参数之前收集数据,可以查看系统随时间推移的运行情况,并通过观察在实际达到控制极限之前趋于不合规格的情况,来预测机器何时可能需要进行预防性维护。

4000520066 欢迎批评指正

All Rights Reserved 新浪公司 版权所有