在汽车产业电动化、智能化、网联化和共享化“新四化”的发展浪潮之下,新能源汽车的产销量持续保持快速增长态势。然而,新能源汽车产销量快速增长的背后,则是市场竞争的白热化,新车型的密集发布,产品迭代速度的加快,消费者的需求趋于多元化,以及研发制造周期被极限压缩。这也给我们新能源汽车的研发与制造带来了严峻挑战。

图1 新能源汽车研发设计

图1 新能源汽车研发设计

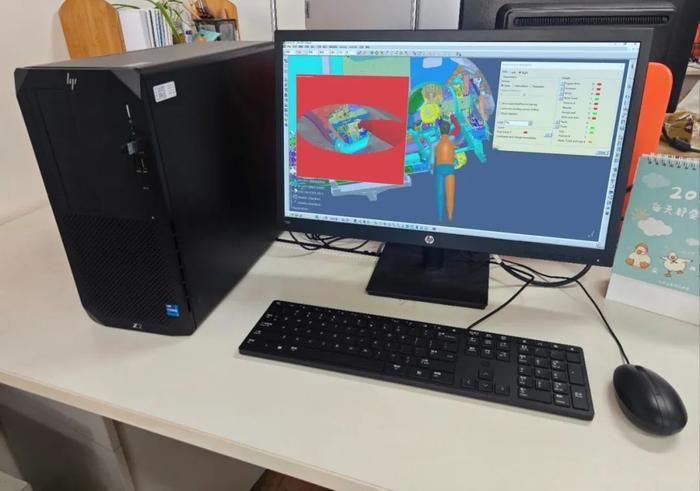

为了研发制造出市场欢迎、消费者满意且品质值得信赖的新能源汽车整车产品,同时进一步缩短新能源汽车的研发制造周期,我们积极引入了惠普Z系列 Z2 G9 AI 台式工作站,依托其高性能的计算和图形处理能力以及全栈适配能力助推计算机仿真、人工智能(AI)等数字化、智能化技术能够真正发挥其效能。

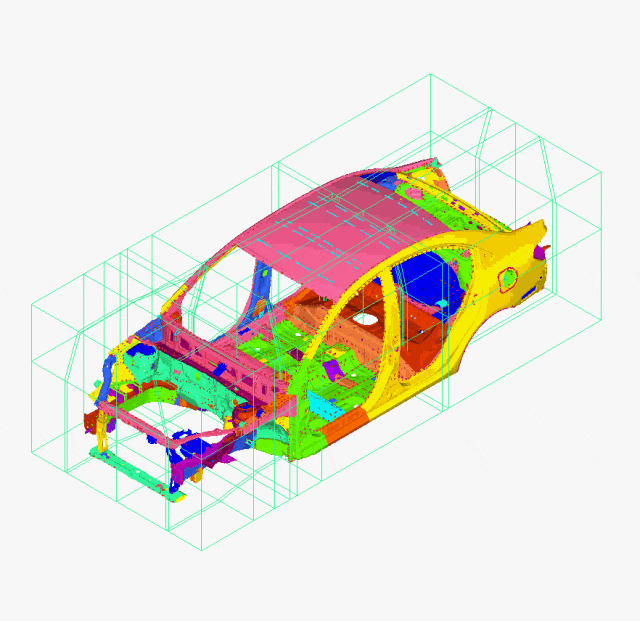

基于气密性仿真分析,查找泄漏路径及泄漏点

我们在车辆设计阶段引入了LeakageMaster气密性仿真分析软件,通过对白车身及整车数据建立噪声泄漏仿真分析模型,进行噪声泄漏路径和泄漏点的仿真分析,并对分析结果进行泄漏路径和泄漏点的优化、验证,从而帮助设计工程师评估和优化车身的密封性能。

气密性仿真包含众多复杂的计算和多次迭代优化,这对计算机的性能提出了极高的要求。过去,我们使用传统的个人电脑(PC)进行车辆气密性仿真分析时,常常遭遇卡顿、宕机等问题,严重地影响了我们的工作效率。现在,使用惠普Z系列 Z2 G9 AI 台式工作站它搭载了新一代英特尔®至强®W系列处理器和专为高端设计工作而优化的NVIDIA® RTX™ A4000显卡,提供了强大的算力保障,提升了噪声泄漏仿真分析模型设计建模的速度同时大大压缩仿真分析时间。一个中等复杂度模型的整体仿真时间由过去11小时缩减到4小时17分,效率提升超过61%。惠普Z系列 Z2 G9 AI 台式工作站在仿真分析过程中流畅不卡顿的操作也表现出了极强的可靠性。

图2 基于惠普Z系列 Z2 G9 AI 台式工作站的气密性仿真分析流程

图2 基于惠普Z系列 Z2 G9 AI 台式工作站的气密性仿真分析流程开展自动化工艺仿真,满足生产节拍要求

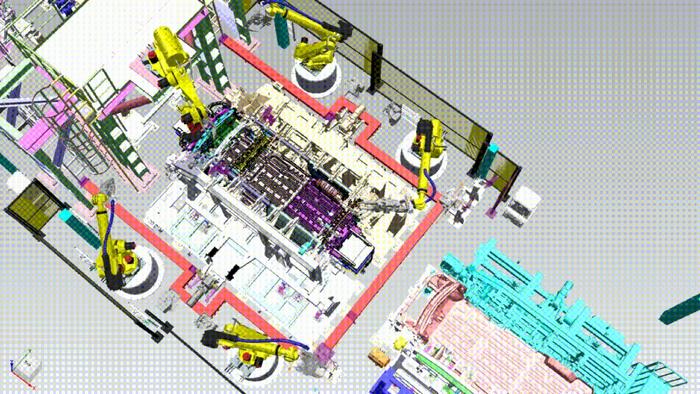

惠普Z系列 Z2 G9 AI 台式工作站的强大算力还帮助我们解决了另一个难题——开展产线自动化工艺仿真。每一款新车型的及时交付给客户,背后都依赖于智能化的生产线和柔性化制造能力。

在制造环节,我们引入了仿真驱动的验证优化流程来模拟实际生产工艺和场景,以确保在实体产线建设之前,发现并解决可能存在的诸如机器人干涉、碰撞等潜在问题,同时满足产线节拍、产线通过性、人机工程等的要求,节约实物验证成本。

在产线自动化工艺仿真优化的过程中,惠普Z系列 Z2 G9 AI 台式工作站也成为我们的得力助手。以新能源汽车车架及电池包焊装工艺为例,在使用惠普Z系列 Z2 G9 AI 台式工作站之前,我们完成整个焊装自动化工艺的验证和优化,通常需要大约6小时25分。但现在,同样的分析任务可以在大约2小时40分左右完成,效率提升了超过58%。

图3 基于惠普Z系列 Z2 G9 AI 台式工作站开展焊装工艺仿真分析

惠普Z系列 Z2 G9 AI 台式工作站其强大的算力和对本地私有化数据的高效处理能力,使得我们无需将大量核心数据上传到云端进行处理,既节省了云端计算的成本和开支,也保证核心数据资产的安全。

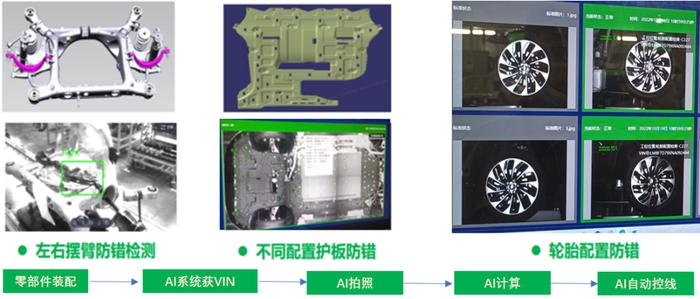

AI赋能的视觉检测,确保品质卓越

在汽车制造过程,非常容易出现零部件错装、漏装的现象,由此可能造成返工及维修成本增加、威胁驾乘安全以及制造商口碑、客户满意度下降等一系列不良影响。为了避免汽车制造过程中的错装、漏装问题发生,我们引入了AI技术,对相似、易错装、反装以及不同配置的零部件进行视觉检测。惠普Z系列 Z2 G9 AI 台式工作站提供的强大算力在其中承担了关键的作用,确保了AI计算和复杂数据分析时的流畅性和准确性。

图4 基于惠普Z系列 Z2 G9 AI 台式工作站进行AI视觉检测

图4 基于惠普Z系列 Z2 G9 AI 台式工作站进行AI视觉检测部署在惠普Z系列 Z2 G9 AI 台式工作站上的AI智能视觉检测系统,可以完成对零部件安装位置、安装型号的拍照识别和区分确认,并与产线实时联动进行警示和管控,确保交付给客户的每一个产品都拥有高品质。

新能源汽车的上半场是“电动化”,下半场比拼的则是“智能化”,这已成为行业共识。我们也将持续探索数智技术在研发制造环节的应用,并依托惠普Z系列 Z2 G9 AI 台式工作站的全栈适配能力持续创新,将受市场欢迎、消费者满意、品质卓越的产品更快推向市场,更快交付给用户,确保在数字化智能化汽车的研发制造中居于行业领先地位,引领新能源汽车的“下半场”。

图5 惠普Z系列 Z2 G9 AI 台式工作站

图5 惠普Z系列 Z2 G9 AI 台式工作站

财经自媒体联盟

4000520066 欢迎批评指正

All Rights Reserved 新浪公司 版权所有

第一财经日报

第一财经日报  每日经济新闻

每日经济新闻  贝壳财经视频

贝壳财经视频  尺度商业

尺度商业  财联社APP

财联社APP  量子位

量子位  财经网

财经网  华商韬略

华商韬略