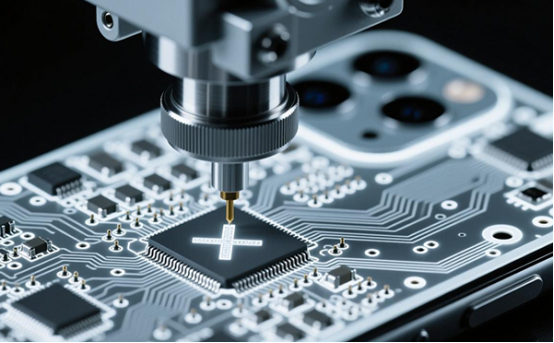

X射线检测设备能对手机主板上的微小焊点进行“手术”般的透视,清晰呈现焊点内部的气孔和裂纹分布。

工业X射线探伤机已成为破解SMT质量痛点的核心装备,通过“穿透式洞察”能力发现焊点空洞、引脚桥连等内部问题。

随着AI技术与无损检测的结合,像日联科技这样的企业正在让X射线探伤机不仅能“看见”内部缺陷,还能自动识别17类常见焊接问题。行业数据显示,SMT生产中因内部缺陷导致的产品报废率占比超30%,而引入工业X射线探伤机后,良率平均可提升10%-20%。

01 隐形的威胁

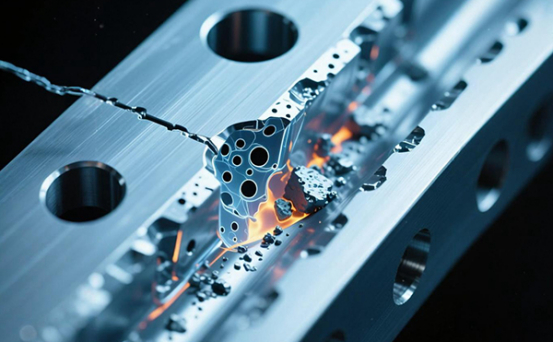

焊接作为现代工业的基础工艺,其质量直接关系到各类结构的安全性。无论是摩天大楼的钢结构骨架、跨越江河的桥梁,还是疾驰的高铁车厢,焊缝都是这些庞然大物中“牵一发而动全身”的关键连接点。

表面光滑平整的焊缝,其内部却可能隐藏着难以察觉的缺陷,如气孔、夹渣、未熔合,以及最为危险的裂纹。这些内部的“伤”在外观上可能毫无痕迹,但在负载作用下会逐渐扩展,最终可能导致灾难性的结构失效。

焊缝内部的质量检测因此成为保障工业安全不可或缺的一环。在这个领域,无损检测技术扮演着“工业医生”的角色,不需要破坏工件就能探查内部状况,为焊接质量提供可靠保障。

02 穿透金属的目光

要了解焊接内部是否有裂缝,工业上主要依赖于几种成熟的无损检测技术,每种方法都有其独特的“视力”和适用场景。

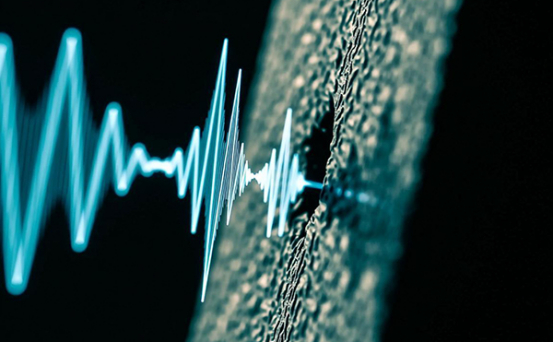

超声波检测是应用最广泛的技术之一。它通过高频声波在材料中传播,当遇到裂纹等缺陷时,声波会发生反射,检测设备通过分析这些反射信号来确定缺陷的位置、大小和性质。

这项技术对表面和近表面裂纹具有高灵敏度,特别适合检测材料厚度方向上的缺陷。

另一种主流技术是X射线检测,它类似于医学上的X光检查。X射线能够穿透金属材料,由于裂纹处对射线的吸收能力与完好金属不同,因此在胶片或数字探测器上会形成不同的影像。这种方法能直观显示缺陷的形状和位置,为分析提供可靠依据。

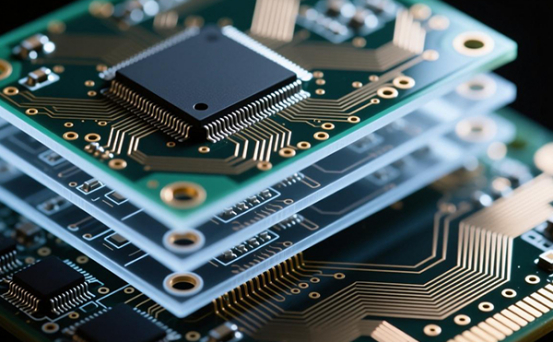

工业CT扫描则是X射线检测的进阶版,它通过多角度扫描获取三维数据,实现内部缺陷的立体可视化。

03 微焦点X射线的突破

在众多检测技术中,X射线检测技术近年取得了显著进步。以日联科技为代表的企业,通过自主研发攻克了核心部件——微焦点X射线源的技术瓶颈。

微焦点X射线源的核心优势在于其极小的焦点尺寸,能够提供高分辨率的图像。日联科技自主研发的微焦点X射线源,最小焦点尺寸可达微米级。这意味着即使是01005尺寸的微型元件(约0.4mm×0.2mm)的贴装状态和焊点内部状况也能清晰呈现。

这种高分辨率对于现代制造业至关重要。随着电子产品日益小型化,焊接点也越来越微小,传统检测手段难以发现这些微观缺陷。微焦点X射线技术则能够穿透多层PCB板,清晰显示导通孔的填充情况,甚至能识别微小到肉眼完全无法察觉的焊接缺陷。

这种技术突破不仅应用于电子产品,在焊接结构件的检测中也发挥着重要作用。例如在汽车制造中,车身焊接点的质量直接关系到车辆安全,而微焦点X射线能够无破坏地检查这些关键焊接点的完整性。

04 AI赋能的智能检测

当传统的X射线检测遇上人工智能,焊接内部缺陷的识别进入了智能化新阶段。日联科技等企业已经将AI技术深度整合到检测系统中,创造出更加智能高效的解决方案。

AI赋能的X射线检测系统能够自动识别多达17类常见焊接缺陷。这意味着不再完全依赖经验丰富的检测人员反复查看图像,而是由AI算法快速、准确地标注出可疑区域,显著提高检测效率。

AI系统通过大量样本训练,能够识别出各种形态的焊接缺陷,包括气孔、裂纹、未熔合、夹渣等。更重要的是,这些系统具备学习能力,随着检测数据的积累,识别准确率会不断提高,误报率则逐渐降低。

在检测速度方面,集成AI的系统相比传统设备有明显提升。对于SMT产线这类高速生产环境,AI系统能够匹配每小时近十万点的贴装效率,实现真正的在线全检,而不会成为生产瓶颈。

安全方面,现代工业X射线探伤机严格遵循国家标准。通过低辐射剂量设计与多重安全联锁机制,在保障检测效果的同时,确保操作人员的健康安全,满足车间环保要求。

05 从检测到预防的闭环

现代焊接检测已经不再局限于发现缺陷,而是朝着“检测-分析-优化”的闭环系统发展。日联科技等企业的设备支持与生产线上的其他系统(如AOI自动光学检测系统、MES制造执行系统)无缝联动。

检测数据能够实时同步至生产管理平台,形成完整的数据流。当系统检测到某种缺陷频繁出现时,可以追溯到具体的工艺参数,从而指导生产调整。例如,针对手机主板BGA焊点空洞率问题,企业可以根据X射线检测数据,分析并优化锡膏印刷参数,从源头上减少缺陷产生。

这种数据驱动的质量管理系统使焊接检测从被动发现缺陷转变为主动预防缺陷。通过实时监控焊接质量趋势,企业可以在问题扩大前及时调整工艺,避免批量性质量问题。

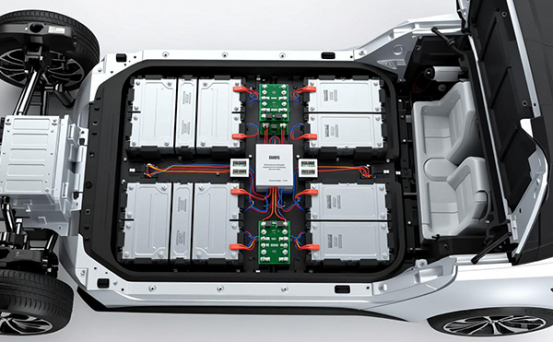

随着5G通信、新能源汽车等新兴行业的快速发展,对焊接质量的要求也越来越高。在半导体先进封装、动力电池焊接等高端制造领域,X射线检测技术正发挥着不可替代的作用。日联科技针对这些领域开发的专用设备,能够应对厚材质、高密度、大尺寸产品的检测挑战。

在工业X射线探伤机的显示屏幕上,新能源汽车电池包内成千上万个焊接点的内部结构清晰可见。微米级的裂纹和气孔被不同颜色标注出来,AI系统已经完成了初步分析,将检测报告实时上传至云端质量管理系统。

随着全球数字化焊接接头检测设备市场预计从2024年的17.35亿美元增长到2031年的33.28亿美元,这些智能检测技术正悄悄改变制造业的质量控制方式。它们如同给工业制造装上了“透视眼”,确保每一处焊接连接都牢固可靠,守护着从微型芯片到巨型桥梁的工业安全底线。

4001102288 欢迎批评指正

All Rights Reserved 新浪公司 版权所有