来源:半导体行业观察

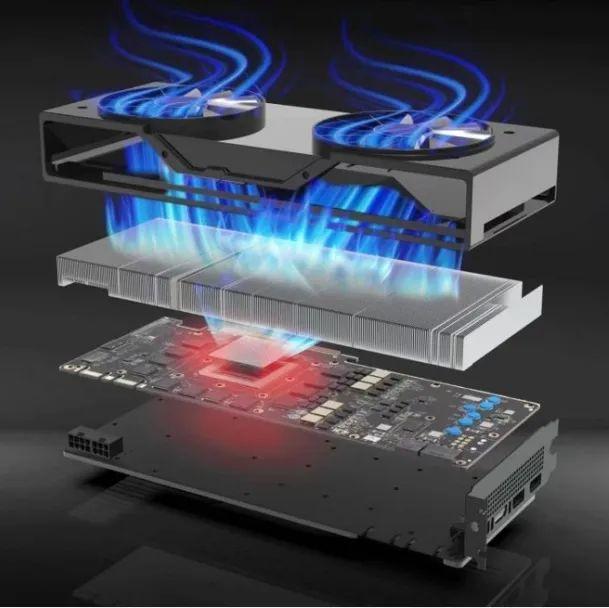

高功率芯片的 “发热和翘曲危机”

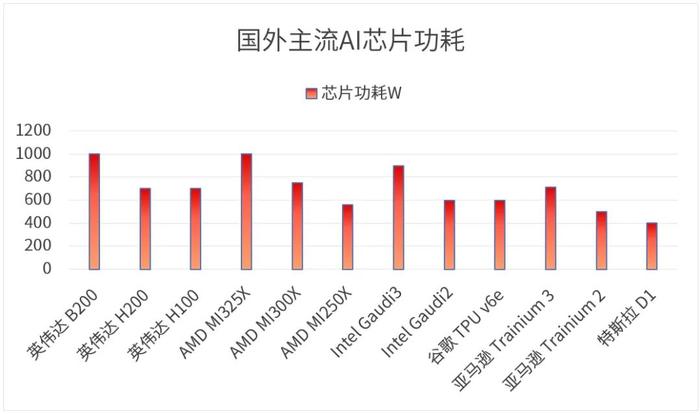

随着DeepSeek等大模型推开AI技术应用的大门,以高算力AI芯片为核心的数据中心建设迎来了高速发展。AI芯片功耗的指数级增长与物理尺寸的线性扩展形成显著矛盾,直接导致功率密度大幅度提升。以H100为例,其最大功耗可达700W,芯片尺寸814mm²,长时间高功率运转发热引发的芯片翘曲问题越发严重,随着功耗的继续增加和芯片尺寸的继续增大,即将突破传统热界面材料体系的承受极限。据研究,芯片温度每升高10℃,其可靠性可能降低约50%。所以,高效散热对于维持 AI 芯片稳定、高效运行至关重要。

图1. 国外主流AI芯片功耗节节攀升

图1. 国外主流AI芯片功耗节节攀升(“数据来源:鸿富诚根据公开资料整理”)

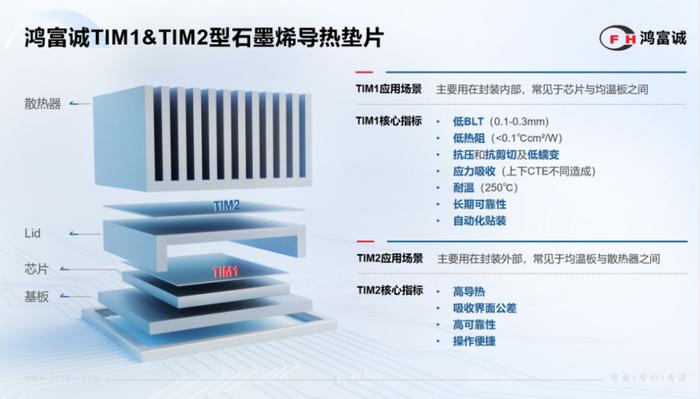

在芯片热传导体系构建中,我们将不同层级的热界面材料(TIM)进行功能化区分:

TIM1.5:裸芯片与散热器直接连接的热界面材料

TIM1:在带Lid的封装中,芯片与Lid间的热界面材料

TIM2:在带Lid的封装中,Lid与散热器之间的热界面材料

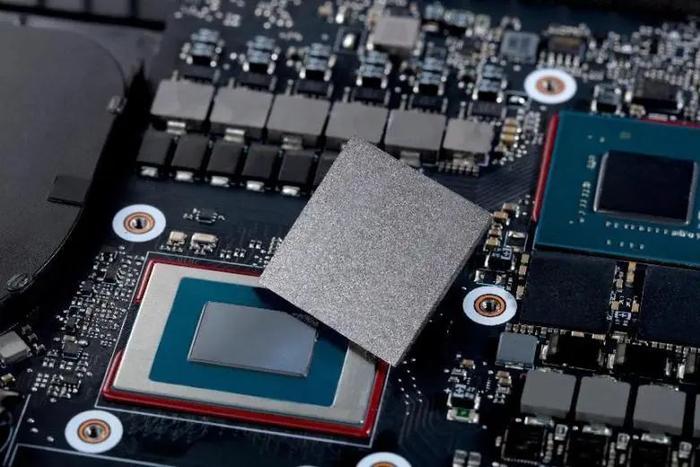

图2. 鸿富诚TIM&TIM2型石墨烯导热垫片使用场景

图2. 鸿富诚TIM&TIM2型石墨烯导热垫片使用场景以高功率大尺寸芯片的TIM1场景为例:

热界面材料需要同时满足低BLT(≤0.3mm),低热阻(≤0.1℃cm²/W),应力吸收(上下CET不同导致的翘曲)。

传统硅脂、相变导热材料、铟片均满足低BLT和低热阻的要求,但是面对材料热膨胀系数(CTE)失配引发的结构形变时依然大感棘手。当系统持续高功率运行时,基板、芯片和散热器因CTE的差异会产生0.1-0.3mm的翘曲。这种动态形变不仅会降低TIM材料的热传导效率,更会引发界面材料的"泵出效应"(Pump-out phenomenon)——该效应强度与封装尺寸呈正相关性,在1000mm²级以上封装中其破坏性远远大于小尺寸封装,直接威胁产品的可靠性寿命。

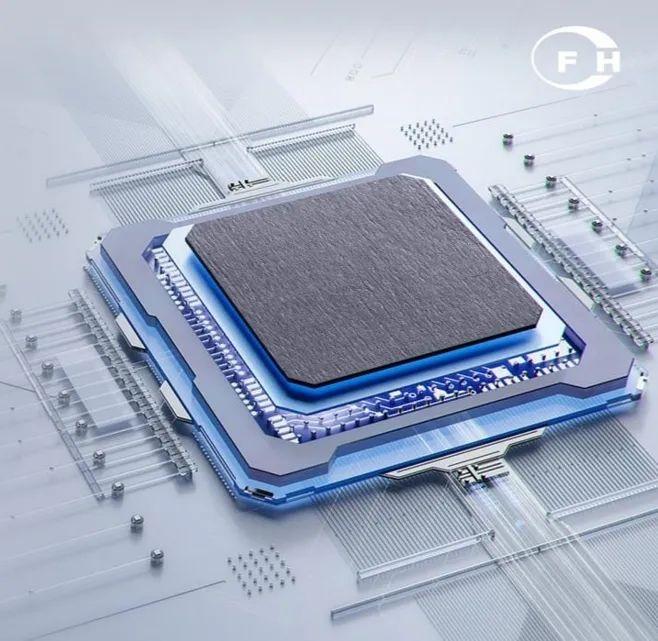

鸿富诚是国内热界面材料取向工艺研究与商业化推进的领跑企业。在2018年已有开发取向碳纤维导热垫片的成功经验基础上,通过取向工艺成功的进一步开发出纵向石墨烯导热垫片,成功破解高功率大尺寸芯片散热难题。

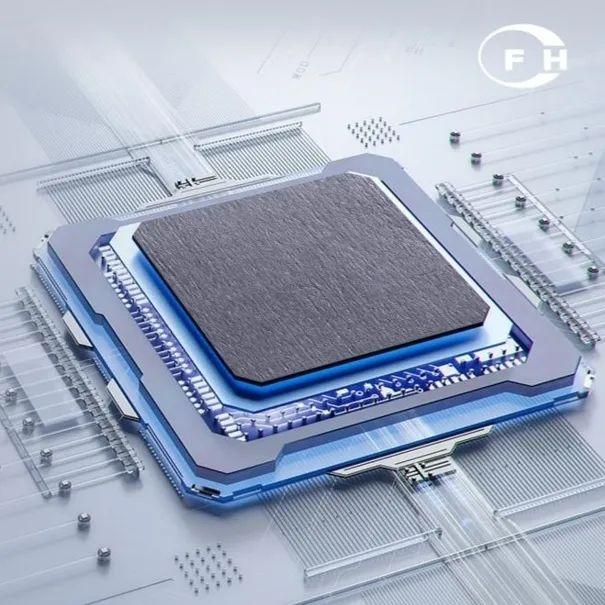

图3. 鸿富诚纵向石墨烯导热垫片

图3. 鸿富诚纵向石墨烯导热垫片鸿富诚纵向石墨烯导热垫片

如何破解高功率大尺寸芯片散热难题?

1

低BLT难题:通过超薄工艺制程,最大可搭配70%使用压缩量,芯片封装TIM场景BLT可达0.1mm。

2

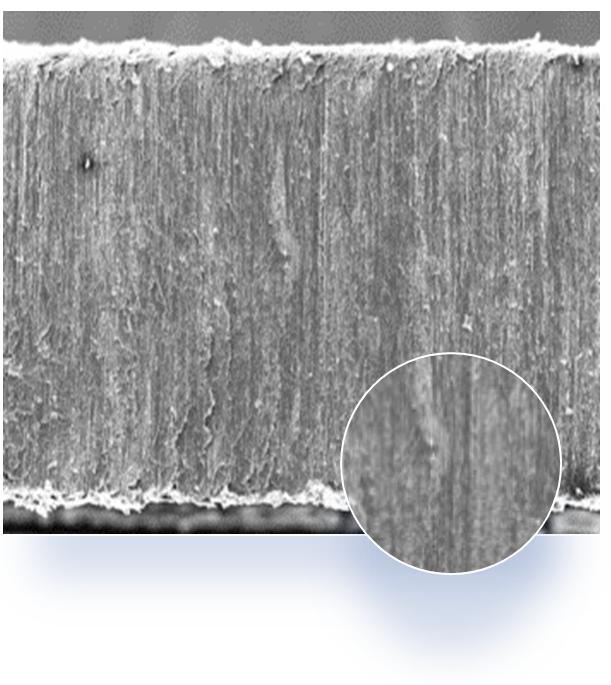

低热阻难题:单层石墨烯的理论导热系数可达5300W/mK,通过取向工艺后,施加合适的封装压力,热阻低至0.04℃cm²/W。

3

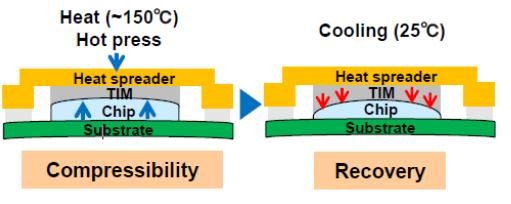

大尺寸翘曲难题:通过内部多孔结构,快速适应界面局部形变。防止材料从界面被挤出,杜绝界面空隙产生,完美吸收翘曲位移,保证长期使用可靠性。

4

高可靠性:分别通过鸿富诚内部CNAS认可实验室及量产客户实验室严苛的1000h高温、高低温冲击、双85老化测试,石墨烯导热垫片热阻变化率均<5%,可靠性显著优于常规热界面材料。

5

高品质批量化商用:鸿富诚纵向石墨烯导热垫片积累多年芯片散热应用经验,已实现自动化产线和量产交付,产品品质获得国内外多家芯片行业龙头企业认可并获得“质量优秀协作奖”。

6

自主创新全球领先:鸿富诚是创新EMC及热界面材料制造商,纵向石墨烯垫片具有独创的工艺装备和技术专利,拥有完整的系列产品知识产权。已在深圳、马来西亚、泰国等地布局了生产基地,满足海内外供应需求。

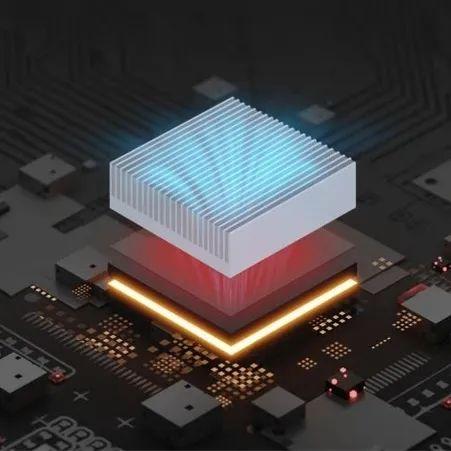

图4. 鸿富诚石墨烯导热垫片由纵向连续、高导热、低密度石墨烯构成

图4. 鸿富诚石墨烯导热垫片由纵向连续、高导热、低密度石墨烯构成 图5. 鸿富诚石墨烯导热垫片应用场景,热阻低至0.04℃cm²/W

图5. 鸿富诚石墨烯导热垫片应用场景,热阻低至0.04℃cm²/W 图6. 鸿富诚石墨烯导热垫片高回弹性可吸收基板、芯片及散热器翘曲形变

图6. 鸿富诚石墨烯导热垫片高回弹性可吸收基板、芯片及散热器翘曲形变芯片封装TIM1/TIM1.5场景采用鸿富诚石墨烯导热垫片

与导热硅脂、铟片等传统热界面材料相比的性能与生产工艺优势

相比于传统的导热硅脂材料,石墨烯导热垫片没有蠕变和泵出风险,高弹性贴合应对大尺寸芯片翘曲问题,热界面规则完整,热量传导均匀无热点。长时间高温运行不会变干,长周期老化热阻更稳定。硅氧烷含量极低,可满足低挥发要求的芯片散热应用场景。

相比于铟片用于封装,石墨烯导热垫片工艺简单,可实现自动化贴装,不需要繁杂的工艺,大大节省封装时间和设备投入成本。铟片现有封装工艺需在芯片/Lid镀金,贴装需要flux spray和真空回流焊,容易产生Void偏大、熔化回流污染、围堵失效等问题。

石墨烯导热垫片典型应用场景

▲AI算力等高功率芯片

▲AI算力等高功率芯片 ▲智驾域控制器

▲智驾域控制器 ▲高性能游戏显卡

▲高性能游戏显卡 ▲浸没式液冷

▲浸没式液冷

财经自媒体联盟

4000520066 欢迎批评指正

All Rights Reserved 新浪公司 版权所有

第一财经日报

第一财经日报  每日经济新闻

每日经济新闻  贝壳财经视频

贝壳财经视频  尺度商业

尺度商业  财联社APP

财联社APP  量子位

量子位  财经网

财经网  华商韬略

华商韬略