随着氢燃料电池行业的深入发展和氢燃料电池技术的持续更新迭代,视觉检测市场的需求显著提升。无论是第三方检测机构、电堆系统企业,还是燃料电池设备专业生产厂家,都在加快引进、研发、升级检测设备,为出厂产品的质量和一致性进行把关。在这一需求驱动下,一批优秀企业涌向燃料电池“检测江湖”,表现亮眼。其中就包括苏州世椿新能源技术有限公司(简称世椿新能源)。

世椿新能源精准匹配氢燃料电池质量检测需求,以“面向燃料电池产业核心制程工艺的良率管理设备”为视觉产品定位,依托行业前期的专注投入,以及业内头部企业、科研院所的合作探索,完成了早期知识储备、技术沉淀,目前已形成了覆盖全制程的视觉检测产品体系,实现设备产业化及对外销售,是国内同类机构中具备自主研发视觉检测设备能力的平台之一。近日,记者走进世椿新能源,了解其视觉检测技术成果背后的研发团队和技术奥秘。

氢燃料电池升级大战全面打响,谁在引领视觉检测技术的革新?

在国内氢燃料电池行业刚起步阶段,量小主要采用人工检测,但人工检测抽检率低、准确性不高、实时性差、效率低、劳动强度大、受人工经验和主观因素的影响大。

随着新能源行业的爆发式增长,氢燃料电池等相关企业加速扩产。但随之而来的便是,近几年来氢燃料电池安全问题频发,越来越多的人们逐渐重视氢燃料电池的质量问题,相关厂家也加大了对其的缺陷检测力度,确保产品出厂的合格率。但氢燃料电池生产工艺繁杂,流程较多,在极板等生产工艺中,常常会产生划伤、掉膜、凹凸点、脏污等瑕疵,严重影响氢燃料电池的质量与产品稳定性,严重甚至会造成爆炸等风险。

综上所述,依靠传统人工目测的检查方式,存在较高的误检、漏检风险,而视觉检测的出现,不仅大幅提升检测的精度、速度以及准确度,还能适应在危险环境下的使用,越来越多的企业应用视觉检测技术与设备于生产环节。同时,氢燃料电池工艺的复杂化、原材料的加速迭代,对于视觉检测的要求也在逐渐提高,也为视觉检测厂家如何满足氢燃料电池行业的市场需求、加速适应新变化提出挑战,助推视觉检测技术的持续升级。

在新能源领域,氢燃料电池能够满足长续航、高温、高寒工况的环境需求,其行业正在往规模化方向发展。作为工业生产的“眼睛”和“大脑”,视觉检测产品是具有智能感知技术的关键设备,持续赋能燃料电池企业高质、高效生产,并随着该行业的崛起,市场需求增量也十分显著。

得视觉者得天下!氢燃料电池技术的升级大战已经全面启动,视觉检测成为了全新的市场洼地。作为氢电装备整体解决方案提供商和服务商,世椿新能源将重磅发力该市场,不断专研检测设备与检测技术,让其在氢燃料电池领域落地开花。

从三大阶段,看世椿新能源视觉检测技术的进击之路

面对氢燃料电池检测市场的快速发展,世椿新能源持续加大自主研发投入,不断加强关键核心技术攻关,自建视觉算法开发团队和高校产学研团队,分别负责膜电极检测算法软件开发、金属板检测算法软件开发、3D检测算法软件开发、3D视觉引导算法软件开发等。历经知识储备阶段(2019年之前)、开发验证阶段(2019-2022年)、产品线成型阶段(2022年-至今),世椿新能源积累了强大的视觉检测技术实力,沉淀了丰富的服务经验,已具备充足的积淀应对新的行业发展和需求。

2019年之前,世椿新能源处于燃料电池视觉检测产品的知识储备阶段。其选择燃料电池技术及产品作为公司发展方向,通过自主研发、承担政府课题项目等方式积累氢燃料电池核心部件生产工艺装备设计、控制、仿真、集成和信息化等核心技术。通过对燃料电池核心部件(膜电极、双极板)的生产工艺深度探索,并依据生产工艺节点识别视觉检测产品的技术需求、应用场景,提炼燃料电池视觉检测产品良率管理价值理念。

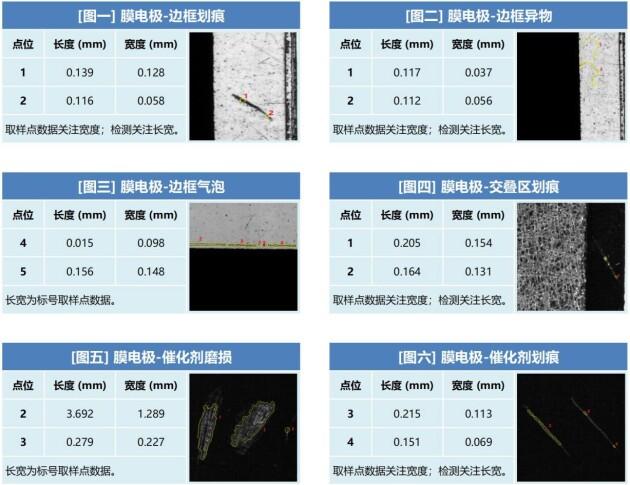

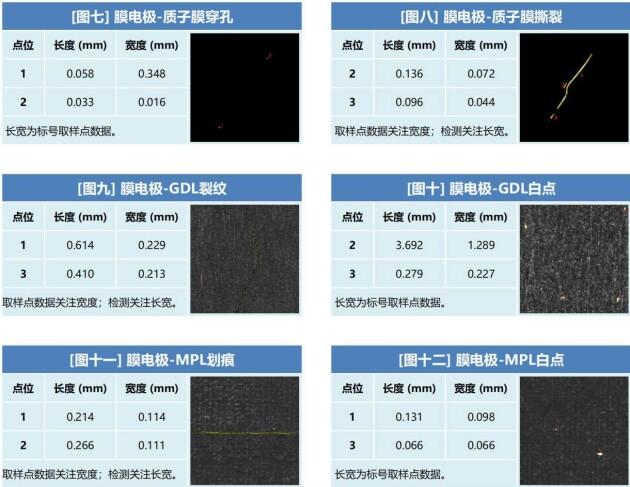

2019-2022年,世椿新能源处于视觉检测产品的需求印证、功能开发阶段。通过前期的深度工艺探索,其逐步识别了膜电极、双极板各零部件的过程质量检测和成品质量检测应用场景,并掌握了不同制程节点的检测项目和侧重差异。截至2022年,世椿新能源形成了5ccm、7ccm的标准检测工艺流程,覆盖边框膜(见图1/图2/图3)、交叠区(见图4)、催化层(见图5/图6)、质子膜(见图7/图8)、碳纸基底层(见图9/图10)、碳纸疏水层(见图11/图12)的外观缺陷检测。至2022年末,世椿新能源已形成金属双极板的标准检测工艺流程,覆盖金属双极板冲压段(见图13/图14)、焊接段(见图15)、PVD段(见图16/图17/图18)、注胶全工艺段的过程质量检测和成品质量检测。

2022年至今,世椿新能源视觉产品处于技术成熟、产品品类拓展阶段。基于客户品质策略的不断精进、产能需求的不断提高,并高度匹配公司产品技术战略,世椿新能源自主研发了材料兼容性强的膜电极检测专用光学系统、复杂金属表面通用性强的金属双极板专用光学系统,并辅以膜电极检测算法软件和金属双极板检测算法软件,形成了实测检出精度不低于0.05mm、检测速度不低于350mm/s的光学模组系列产品……

自研组合光 高精度相机

凭借强劲的产品研发能力及积累沉淀的应用经验,世椿新能源成功开发出业界领先的视觉检测产品,解决了行业的痛点需求,取代传统的人眼检测方式及提高行业检测精度、检测结果一致性,重塑氢燃料电池行业的生产检测标准。在氢燃料电池发展的滚滚浪潮中,进击的世椿新能源正抒写下浓墨重彩的新时代篇章。

助推氢燃料电池行业发展,世椿新能源视觉检测大有作为

世椿新能源视觉检测技术,其通过2D/3D相机对产品进行2D/3D数据采集并建模,生成2D图像/3D点云图。结合图像算法处理技术,对图像特征进行识别、测量、判定,实现产品尺寸测量、外观缺陷检测功能,完成产品品质监控。针对2D/3D视觉,世椿新能源已获得实用新型专利6件,软著19件,可应用于点胶引导、胶线复检、组装对位引导、组后检测、膜电极/金属板的尺寸测量和瑕疵检测等场景。目前,世椿新能源已完成视觉检测产品两大品类四大系列的开发。

两大品类包括:标准光机产品、标准光学产品,匹配实验室验证、小批量生产、量产产线、返修复检等多种场景,覆盖膜电极、双极板全制程工艺段的视觉检测需求。

五合一检测机

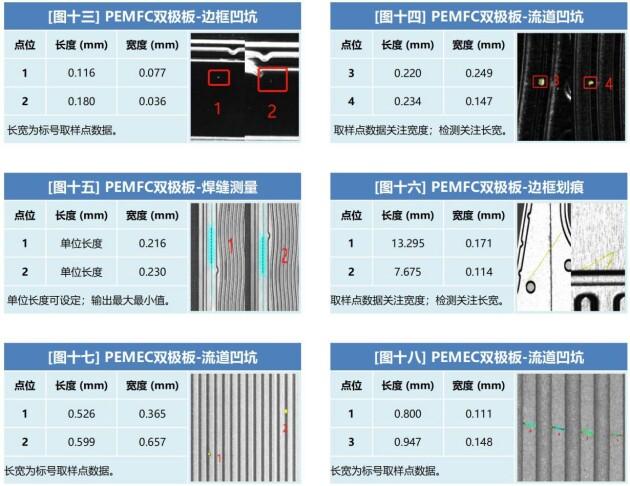

四大系列包括:5ccm瑕疵检测、7ccm瑕疵检测、BPP瑕疵检测、BPP-3D测量产品(见图19)。检测覆盖PEM燃料电池和PEM电解槽的关键核心零部件,如:质子膜、催化剂、边框膜、碳纸、5ccm、7ccm、金属单双极板、石墨板、密封胶线等(见各图例)。

自研膜电极检测专用光学系统,匹配MEA膜材料、催化剂、碳纸等不同材料特性的缺陷成像;自研金属双极板检测光学系统,实现梯形流道、正弦曲线流道、半圆流道等多种复杂金属表面的缺陷成像要求。专用光学系统配合自研膜电极检测、双极板检测、3D测量等PEM系列专用检测算法,最终实现精度要求0.05mm*0.05mm的高检出率。

视觉自动检测线

世椿新能源视觉检测产品的背后,是研发、设计和制造能力的“集大成”,也是其以视觉检测技术撬动市场增长的决心!截至发文,世椿新能源不同的视觉检测设备组合,已经在氢燃料电池核心部件的研发实验室、批量化生产的企业,得到了成功的应用。回溯世椿新能源的成长路径,正是在行业不同的发展阶段,不断地将“刚需价值”交付给客户,从而创造出多条增长曲线。

根据Market Statsville Grup(MSG)的最新数据,全球氢燃料电池市场规模预计将从2021的145.73亿美元增长至2030年的786.295亿美元,2022年至2030年间的复合年增长率为20.6%。受益于氢燃料电池的巨大市场,世椿新能源视觉检测应用发展空间巨大。针对金属板、膜电极、双极板等外观瑕疵检测和尺寸测量的视觉检测集成技术,将在氢燃料电池领域全面落地。

持续的探索突破、技术创新,是氢燃料电池视觉检测的破局之路。2023上半年,世椿新能源已完成视觉产品系列的开发。2023下半年,世椿新能源将加大研发投入,专注于大尺寸金属双极板的高效率、高精度检测方向的优化迭代,以期实现大尺寸金属双极板的检测工艺流程的优化,促进产业突破,为行业添砖加瓦,助推氢电高质量发展。

智能化视觉检测先行者,助您解决氢燃料电池检测难题!愿各产业链共同努力,助力我国氢燃料电池产业健康快速发展。(文/文彩平)

4000520066 欢迎批评指正

All Rights Reserved 新浪公司 版权所有