作者 | ZeR0

编辑 | 漠影

芯东西5月15日报道,在本月举行的2025英特尔代工大会上,英特尔代工分享了多代核心制程和先进封装技术的最新进展。会后,英特尔代工技术开发高级副总裁Navid Shahriari、英特尔代工服务总经理Kevin O’Buckley与芯东西等媒体进行深入交流,更加详尽地解读了英特尔的先进封装布局及竞争优势。

半导体先进封装技术能够在单个设备内集成不同功能、制程、尺寸、厂商的芯粒(Chiplet),以灵活性强、能效比高、成本经济的方式打造系统级芯片(SoC)。因此,越来越多的AI芯片厂商青睐这项技术。

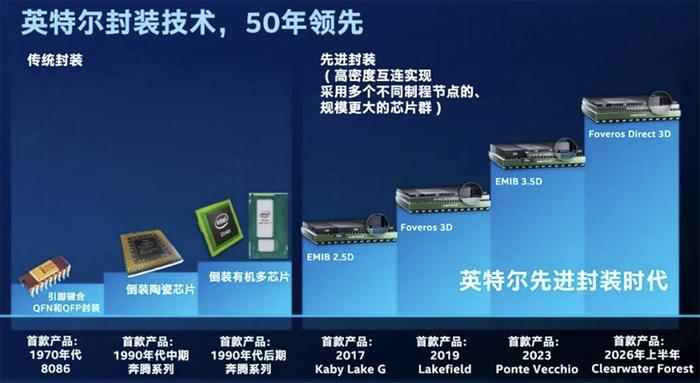

从1970年代推出8086处理器至今,英特尔封装技术已经发展50年之久,既拥有传统的封装测试能力,又在先进封装方面拥有高水平的产能。

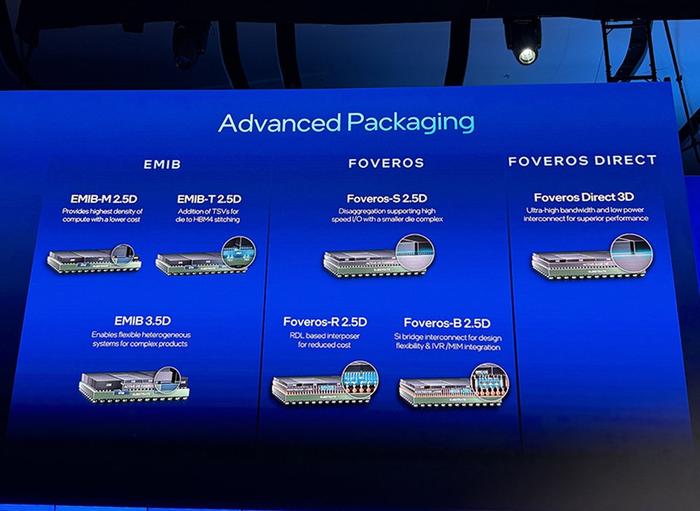

英特尔代工的先进系统封装及测试(Intel Foundry ASAT)的技术组合,包括FCBGA 2D、FCBGA 2D+、EMIB 2.5D、EMIB 3.5D、Foveros 2.5D & 3D和Foveros Direct 3D等多种技术。这些技术并非互斥,而是可在一个封装中同时采用,为复杂芯片的设计提供了极大的灵活性。

英特尔还将向客户提供新的先进封装技术,包括面向未来高带宽内存需求的EMIB-T;在Foveros 3D先进封装技术方面,Foveros-R和Foveros-B也将为客户提供更多高效灵活的选择。

Navid Shahriari称,英特尔代工希望成为所有客户首选的整体解决方案,服务于每一位客户、每一项工作负载以及每一种应用场景,从对功耗和封装外形尺寸要求极高的超薄型桌面应用,覆盖到对AI应用而言需要最高性能内存集成的场景。

在他看来,英特尔封装产品组合在全面性上处于业界领先水平。无论客户是基于Intel 18A、Intel 18A-P工艺进行设计,还是选择其他代工厂的芯片制造方案,英特尔都愿意提供先进封装服务。

Kevin O’Buckley透露,很多客户表达了希望与英特尔代工合作的意愿,但他们也提到已与其他代工厂建立合作关系,希望英特尔能提供一种使英特尔先进封装技术适用于其他代工厂晶圆的方案。基于客户反馈,英特尔代工进行了大量投资,开展了质量和可靠性测试,以确保其工艺能够兼容其他代工厂的晶圆。

英特尔还提供封装组装设计套件,帮助客户评估基于EMIB的封装设计,并提供设计流程、规则和要求。

Navid Shahriari进一步分享说,英特尔有多技术模块的完整系统性整合流程,可为客户提供建模、设计、模拟能力测试等方面的各种帮助和工程支持。从封装设计、3D堆叠设计,到模拟建模、插口设计、热界面材料,英特尔具备所有相关能力和专业人员,帮助客户在英特尔的工艺上实现其产品功能。

一、未来半导体发展,先进封装为何至关重要?

15年前,传统封装的作用基本上是进行引脚间距转换。一些引脚间距为100~200μm,成本在100美元左右。当时第三代或第四代的主板非常昂贵,要尝试把引脚间距从100μm、200μm转换到1ms,需保证封装的可靠性。同时,封装也有助于从散热和承受机械压力等方面保护芯片。

快进到当下,封装所扮演的角色已经截然不同了。在Navid Shahriari看来,在未来的一二十年里,先进封装技术在半导体领域中将发挥比其他任何技术都更为重要的作用。

这是因为,晶体管微缩变得越来越复杂和昂贵。此外,有些电路和功能类型(如密集逻辑)可以快速微缩,而像模拟电路和存储器这样的组件微缩速度较慢,它们的微缩路径截然不同。由于技术尚未成熟,在先进制程节点上制造出一个集成了所有组件的设备变得越来越复杂。

于是我们进入了一个可以进行“混搭”的时代。例如,存储控制器基于某一制程,模拟电路则基于另一特定制程,只将部分模块采用先进制程来生产,这样做成本要低得多。

过去无法这样做,是因为集成大量组件太复杂,功耗太高,导致封装体积过大。但随着技术的进步和现有封装材料的发展,这些限制显著减少,先进封装正成为行业前沿。

其原因就在于随着制程微缩,引脚间距也在不断缩小,FCBGA封装的引脚间距大约是100μm,现在缩小到了EMIB的55μm和45μm,而且已有进一步缩小间距的路线图。对于Foveros Direct技术,英特尔正在研究实现9μm的铜对铜引脚间距,并计划将其缩小到<5μm,最终会比这个数值还要低得多。

随着引脚间距缩小,给定的芯片边缘区域内能够布置更多凸点,这意味着密度提升、功耗降低。随着产量增加,成本会进一步降低,裸片或者裸片堆叠的体积也会变得更小,同时可以先测试,确保性能良好后再通过先进封装工艺中进行组装。

为什么需要多种封装形式?

试想,如果构建一个包含12层堆叠的高性能芯片,它的结构非常庞大复杂,可能还带有一个用于功能扩展的共封装光学(CPO)器件,那么就需要通过EMIB、EMIB-T这样的技术,在基板内通过一些尺寸非常小的元件进行封装,然后把两三个裸片集成在一起;还需要进行再布线,这就是Foveros 3D的用武之地,在Foveros技术中采用无源或有源中介层,然后只需进行几次再布线,就能实现引脚间距的调整。

引脚间距转换是客户需要的一项能力。这些先进封装能力都是权衡的结果,有些是为了优化密度,有些是为了优化面积,有些是为了优化功耗,还有一些则能让客户能构建出极其庞大复杂的芯片,这是其它技术所无法做到的。

二、一览英特尔先进封装整体进展:FCBGA、EMIB、Foveros

英特尔拥有丰富的先进封装技术能力,从传统的FCBGA(倒装芯片球栅阵列)2D封装到增加了基板层叠技术的FCBGA 2D+,再到EMIB、EMIB-T,以及基于硅的Foveros系列3D堆叠技术,并继续投入,以打造出更庞大、更完备的封装技术产品组合。

针对先进封装需求,英特尔代工提供系统级集成服务,使用Intel 14A和Intel 18A-P制程节点,通过Foveros Direct(3D堆叠)和EMIB(2.5D桥接)技术实现连接。

英特尔的先进封装技术整体进展如下:

1、FCBGA

英特尔持续改进倒装芯片球栅阵列(FCBGA)2D解决方案,缩小凸点尺寸,提供更好的互连。

FCBGA 2D是传统的有机FCBGA(倒装芯片球栅格阵列)封装,适用于成本敏感、I/O数量较少的产品。

FCBGA 2D+在此基础上增加了基板层叠技术(substrate stacking),能够减少高密度互连的面积,降低成本,特别适合网络和交换设备等产品。

2、EMIB

英特尔独特的EMIB技术不断进步,已推出多款基于EMIB的产品,并持续提高可靠性,推出更多产品。

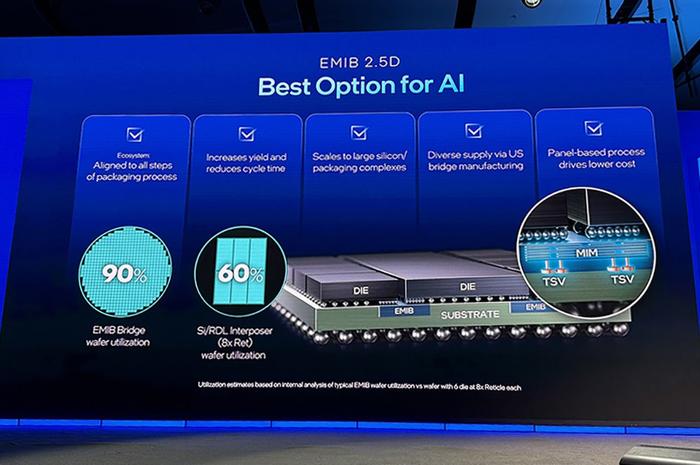

EMIB(嵌入式多芯片互连桥接)2.5D技术通过基板上的微型硅桥连接芯片,适用于高密度的芯片间连接,在AI和高性能计算(HPC)领域表现出色。

EMIB 3.5D则在此基础上引入了3D堆叠技术,芯片可以垂直堆叠在有源或无源的基板上,再通过EMIB技术连接,增加了堆叠的灵活性,能够根据IP的特性选择垂直或水平堆叠,同时避免使用大型的中介层。

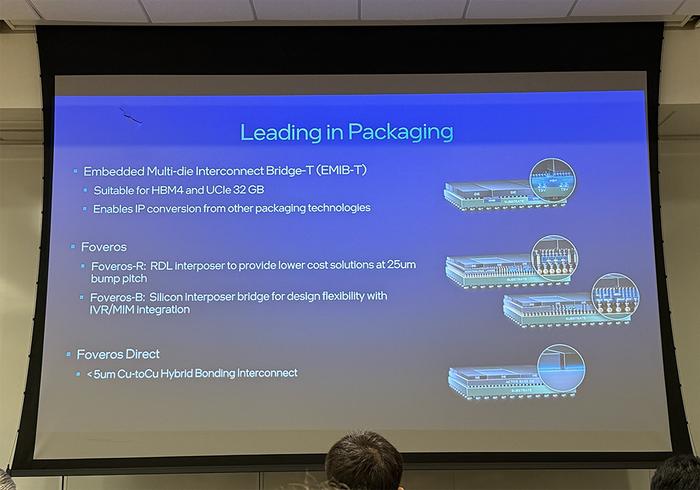

EMIB-T在EMIB的基础上引入硅通孔(TSV)功能,为HBM 4和UCIe 32解决方案提供更好的供电和信号传输能力,并支持片上集成MIM电容。EMIB-T能够快速扩展,支持更大、更复杂的解决方案,并能更早地进行芯片系统测试。

3、Foveros

基于硅中介层的Foveros封装解决方案已应用于所有AI PC相关应用,并与众多客户合作。

Foveros技术融入集成稳压器和MIM电容等新元件,显著提升了技术的灵活性。同时,根据客户需求,英特尔通过Foveros Direct 3D先进封装技术,进一步扩展顶部和底部裸芯片的功能,以更好地满足市场对先进封装技术的需求。

Foveros 2.5D和3D技术采用基于焊料的连接方式,而不是基底连接,适合高速I/O与较小芯片组分离的设计。

Foveros Direct 3D技术则通过铜和铜直接键合,实现更高的互连带宽和更低的功耗,从而提供卓越的性能。

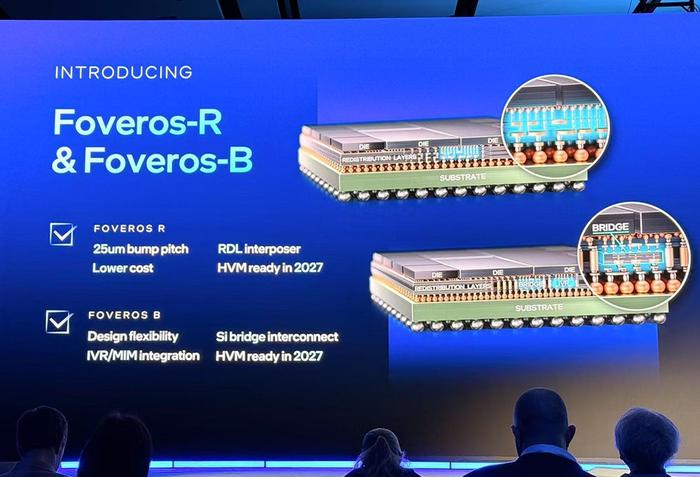

为了降低成本,英特尔推出了Foveros B和Foveros R解决方案,提供基于基板的增层制造能力。

Foveros-R采用重布线层(RDL)中介层来创建芯片之间的异构集成,适用于客户端和成本敏感的领域,特别适合需要多个顶部芯片、有复杂功能需求的解决方案。

Foveros-B将电源和信号的RDL与硅桥相结合,为复杂设计提供灵活的解决方案,适用于客户端和数据中心应用。

英特尔还推出了基于3D IC的解决方案,具备混合键合能力,并正在研发相关产品。

三、EMIB:AI芯片封装的理想选择

Navid Shahriari谈道,现在以及未来十年左右是异构集成的时代。过去几年,英特尔在封装技术方面取得进步,构建异构集成封装的整体功耗和面积成本显著降低。先进封装已成为AI领域的关键能力。与行业其他公司相比,英特尔代工的EMIB技术具有独特吸引力。

针对AI芯片的先进封装需求,与业界其它晶圆级2.5D技术,例如硅中介层、重布线层(RDL)相比,EMIB 2.5D技术具有诸多优势:

1、成本效益:EMIB技术采用的硅桥尺寸非常小,相比于传统的大尺寸中介层,制造时能更高效地利用晶圆面积,减少空间和资源的浪费,综合成本更低。

2、良率提升:EMIB技术省略了晶圆级封装这一步骤,减少了模具、凸点等复杂工艺带来的良率损失风险,从而提高了整体生产过程的良率。

3、生产效率:与晶圆级技术相比,EMIB技术的制造步骤更少、复杂度更低,因此生产周期更短,能够更快实现从硅片到封装的转变,为客户节省宝贵的时间。在市场动态快速变化的情况下,这种时间优势能够帮助客户更快地获得产品验证数据,加速产品上市。

4、尺寸优化:以往晶圆级技术需要在基板上方添加中介层。Navid Shahriari解释说,在所有异构集成先进封装技术中,EMIB技术是唯一通过将硅桥嵌入基板内部并进行基板处理,以实现芯片间互连的,这种方式极大地提高了基板面积的利用率。同时,基板的尺寸与集成电路面板的格式相匹配,采用EMIB能够在单个封装中集成更多芯片,从而容纳更多的工作负载。

5、供应链与产能:英特尔拥有成熟的供应链和充足的产能,确保了EMIB能够满足客户对先进封装解决方案的需求。EMIB已投产并发货,出货量超过1600万片。

此外,英特尔与Amkor Technology达成合作,计划在2026年底前全面量产EMIB能力,进一步拓展供应链选择,为客户提供更优质的服务。

三、详解EMIB:将硅桥嵌入基板,实现裸芯片级集成

要利用先进封装技术的优势实现异构集成,必须实现非常密集的芯片间互连,不仅要在给定单位面积内实现更高密度,而且还要有更低的互连能耗。

据Navid Shahriari分享,EMIB是真正能够实现裸芯片级集成的封装技术。EMIB技术是嵌入在基板内部的,从前端开始就作为基板制造工艺的一部分,可在基板上完成所有桥接工序,之后只需进行芯片的放置、封装与测试即可。基板与封装测试流程是分开的,可并行进行,缩短产品交付时间。

客户可在安装内存、高带宽内存(HBM)之前,先对GPU或CPU进行复杂的测试。在桥接组件封装进基板之后,后续的流程与传统的封装和测试非常相似。封装完成后,还可以进行重新测试,以确保系统级的可靠性与性能。这将为客户带来巨大的成本优势。

它还具备芯片堆叠的能力,因为无需先放置芯片,再放置桥接结构,然后再进行后续构建,而是桥接结构已经在基板中。这样就能实现质量更高的芯片堆叠。

当构建这些非常复杂的结构时,会有很多的裸片需要堆叠。良好裸片策略非常关键。在Navid Shahriari看来,EMIB和EMIB-T技术非常适合这种应用需求。

其硅桥被嵌入基板中,随后进行额外的基板处理和多层堆叠。因此,当最终基板完成时,它已经内置了带有密集互连的硅桥。在封装过程中,该硅桥可用于放置CPU或GPU芯片。

第一代EMIB技术大约是在8-10年前推出的。英特尔正在开发第二代EMIB——EMIB-T。

这项新技术正与HBM4一起协同开发,具备原始EMIB所有的优势,同时进一步提升了供电效率和性能,是面向下一代高带宽需求的关键封装方案。

在传统的信号传输中,互连能力和电源传输效率相互掣肘。比如,如果运行的是高速接口(如UCIe),或者在系统中使用HBM内存,在这种情况下,通过两层薄铜层进行电力传输,会因IR压降而导致过多的电压损失。

EMIB-T通过引入贯穿基板的硅通孔(TSV)技术,使桥接直接连接到下层基板,从而可以实现直接的电力传输,并能集成电容器、电压调节器等深度嵌入技术,更好地优化整体结构布局和电气性能。相较于大型中介层技术,EMIB-T能够有效降低成本、加快产品上市速度,并在规模扩展方面更加高效。

目前EMIB-T处于开发和验证阶段,尚未进入量产阶段,但较紧密间距的EMIB技术已在生产中。英特尔正在与客户合作,进行EMIB-T技术的首次验证流程。

四、先进封装技术的未来:120×120毫米超大封装,耐受更高温的玻璃基板

基板是先进封装的核心。Navid Shahriari谈道,英特尔在基板核心技术和层构建方面都在不断进步,在基板技术方面处于领先地位,也拥有最大的基板研发设施之一。

英特尔正在研发120×120毫米的超大封装,并计划在未来几年内向市场推出玻璃基板(glass substrate)。

玻璃基板可耐受更高的温度,将变形(pattern distortion)减少50%,并具有极低的平面度,可改善光刻的聚焦深度(depth of focus),还达到了实现极紧密的层间互连叠加所需的尺寸稳定性。由于这些独特的性能,玻璃基板上的互连密度有望提升10倍。

此外,玻璃机械性能的改进实现了非常高的超大尺寸封装良率。

玻璃基板对更高温度的耐受性,也让芯片架构师能够更灵活地设置电源传输和信号路由设计规则,因为它在更高温度下的工作流程中,提供了无缝集成光互连器件和将电感器和电容器嵌入玻璃的能力。

因此,采用玻璃基板可以达成更好的功率传输解决方案,同时以更低的功耗实现所需的高速信号传输,有助于让整个行业更接近2030年在单个封装内集成1万亿个晶体管的目标。

Navid Shahriari透露,英特尔正在考虑使用更坚硬的材料。随着基板变得更薄、面积更大,翘曲和刚性问题变得更加突出。英特尔代工还在研究低损耗的基板核心材料,例如在基板上制作沟槽并嵌入电容器,这个领域有很多创新。

目前环氧树脂仍是核心材料的主要选择。同时,英特尔探索基板核心材料的创新,正在试验不同的材料成分,包括核心材料和构建方式。“如果您将今天的基板与几年后的基板进行对比,您会发现堆叠结构将更加复杂,电气损耗更低。”Navid Shahriari说。

结语:先进封装与制程工艺进步紧密关联,芯粒发展尚需突破两大障碍

先进封装技术正变得越来越重要。Navid Shahriari认为,许多先进封装技术要么基于中介层,要么基于嵌入式技术,因此其所需的设备、工具和材料基本都与晶圆制造密切相关。他相信在未来十年,如果不推进先进封装技术的发展,就谈不上推进芯片制程工艺的进步。

英特尔率先在俄勒冈州工厂启动了先进封装产能,这是因为这里具备相应所需的晶圆制造能力。该公司也在新墨西哥州进行了相关建设。英特尔还在马来西亚建造先进封装厂,并计划随着时间推移将先进封装能力转移到亚洲。

芯片架构方面,Navid Shahriari预测未来将能够使用各种不同的芯粒,甚至能实现一次设计、一次验证、重复使用。

实现这种广泛的应用面临两类障碍:第一类障碍与硬件和软件的接口有关,例如芯粒之间的拓扑结构和接口,需要理解如何实现互操作性,以及如何管理各种组件;第二类障碍与通用性有关,“一刀切”的方案是行不通的,需要有一套由软硬件接口强化的标准,以实现对齐。

在2025英特尔代工大会上,英特尔宣布成立新的芯粒联盟。该联盟则由十几家来自不同领域的公司构成,其核心目标是确保芯粒的安全性和互操作性,推动芯粒技术的广泛应用和发展,提升英特尔在芯粒领域的影响力。此外,英特尔还与EDA、IP、基板供应商、测试设备公司等展开广泛合作,不断完善生态系统,为客户提供更全面、更优质的服务。

英特尔正在构建一种灵活、能够适应各种芯粒环境的先进封装技术,通过定义通用的接口、间距和供电协议来加以实现。在Navid Shahriari看来,我们正迈向一个芯粒可以从一个地方转移到另一个地方、从一家公司转移到另一家公司的时代,但实现这一目标,还需要几年的时间。

财经自媒体联盟

4000520066 欢迎批评指正

All Rights Reserved 新浪公司 版权所有

第一财经日报

第一财经日报  每日经济新闻

每日经济新闻  贝壳财经视频

贝壳财经视频  尺度商业

尺度商业  财联社APP

财联社APP  量子位

量子位  财经网

财经网  华商韬略

华商韬略